La termografia aiuta a identificare i problemi nei sistemi elettrici automobilistici: evidenziare le differenze di temperatura consente di individuare potenziali guasti o punti critici. Ci spiega i dettagli Jerry Beeney, Strategic Business Development Manager, Science Solutions, di FLIR Systems

Supporta molteplici componenti e funzioni critiche ed è il sistema nervoso centrale di un veicolo: è il sistema elettrico. E assicurarsi che funzioni correttamente e in modo efficiente è importante in tutte le fasi di collaudo, convalida e produzione. Ma le differenze di temperatura possono indicare la presenza di un problema all’interno di questi sistemi; per questa ragione molti ingegneri, tecnici autronici e addetti all’assemblaggio si affidano alla termografia, che consente di identificare potenziali problemi elettrici in modo facile e veloce.

In una vettura di lusso di fascia media sono installati circa 1.500 fili; la lunghezza complessiva del cablaggio supera il chilometro e mezzo. Per il collegamento dei fili ai componenti del veicolo o per le giunzioni vengono utilizzate centinaia di connettori che potrebbero essere fonte di potenziali guasti elettrici. Per esempio, un singolo pin piegato o rotto in un connettore multi-pin potrebbe causare un cortocircuito. Oppure un veicolo potrebbe uscire dalla catena di montaggio con un connettore non completamente inserito, compromettendo il funzionamento dell’intero circuito.

La presenza di numerosi punti in cui potrebbe verificarsi un guasto impone agli OEM del settore automobilistico di identificare rapidamente qualsiasi problema al fine di garantire la consegna di un prodotto di qualità e massimizzare la continuità operativa della linea di produzione.

In presenza di un malfunzionamento di un sistema elettrico tipicamente si verifica uno di questi tre casi:

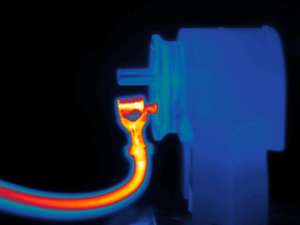

• i componenti e le aree che non dovrebbero surriscaldarsi presentano un aumento di temperatura;

• i componenti che normalmente si riscaldano subiscono un aumento o una diminuzione della temperatura oltre i limiti previsti;

• i componenti e le aree che in condizioni normali dovrebbero presentare un aumento di temperatura non emettono calore.

Guasti e conseguenze

Guasti e conseguenze

Mentre alcuni difetti dell’impianto elettrico possono essere di minore entità, come il guasto del riscaldamento di un sedile entro pochi mesi dalla consegna della vettura, altri possono avere conseguenze disastrose. Un guasto grave del sistema di sicurezza può porre a rischio vite umane e imporre il richiamo di un vasto numero di veicoli. Ecco perché è importante identificare i difetti del sistema elettrico nelle prime fasi del processo di produzione, sia a livello di componenti sia in fase di installazione. La rilavorazione di un veicolo completamente assemblato prima dell’uscita dalla fabbrica potrebbe costare al produttore migliaia di dollari in materiali e manodopera. Un guasto sistemico che interessa più veicoli potrebbe aumentare i costi in modo esponenziale. Il problema potrebbe anche comportare il fermo della linea di produzione, con una perdita di decine di migliaia di dollari al minuto.

Opzioni per il monitoraggio e il test

I tecnici possono collaudare e verificare i sistemi elettrici automobilistici utilizzando una varietà di tecniche, da procedure base a metodi tecnologicamente avanzati. Le prove possono limitarsi alla semplice verifica del corretto funzionamento delle luci o dell’emissione di un suono alla pressione di un interruttore. Per i sistemi di climatizzazione del veicolo, il tecnico può semplicemente ascoltare o percepire il flusso d’aria per verificare il corretto funzionamento di una ventola. Questi metodi non soltanto sono soggettivi, ma non aiutano i tecnici a determinare la causa alla radice di un malfunzionamento.

Infatti, quando si verifica un guasto, può essere estremamente impegnativo individuare il motivo del problema o addirittura restringerlo a una particolare area o sotto-componente. La maggior parte dei metodi diagnostici richiede l’uso di tester di circuito, multimetri digitali o altri sistemi diagnostici complessi o che richiedono un tempo significativo solamente per individuare il problema.

La termografia per diagnosticare i problemi

A differenza dei metodi tradizionali, una termocamera consente di identificare e diagnosticare problemi elettrici e guasti nei sistemi elettrici automobilistici lungo l’intero processo di produzione, dallo sviluppo all’assemblaggio.

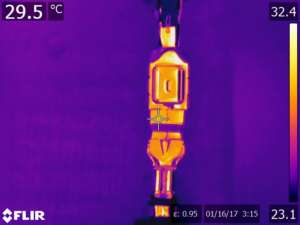

Le termocamere possono visualizzare le differenze di temperatura che tipicamente indicano un problema a carico dell’impianto elettrico o dei componenti. Inoltre, l’uso di una termocamera consente di eseguire prove ripetibili e registrare i risultati da analizzare successivamente. Può fornire una visione completa del sistema e consentire di individuare con precisione le più piccole aree potenzialmente problematiche. Questa soluzione aiuta il management e gli ingegneri a comprendere appieno il motivo del malfunzionamento e come correggerlo rapidamente.

Dopo aver utilizzato una termocamera per individuare e valutare un potenziale guasto, i tecnici possono utilizzare un multimetro digitale o una pinza amperometrica per ulteriori diagnosi o analisi approfondite. Questo permette loro di diagnosticare rapidamente lo specifico circuito elettrico per individuare il motivo esatto del guasto.

L’esperienza sul campo

L’esperienza sul campo

La termocamera FLIR T540 è uno strumento utile per le ispezioni degli impianti elettrici direttamente presso la linea di produzione

Una termocamera come la FLIR T540 offre diverse caratteristiche esclusive: è uno strumento utile per le ispezioni degli impianti elettrici direttamente presso la linea di produzione. Il blocco ottico della termocamera può ruotare di 180°, per inquadrare i circuiti in spazi ristretti o difficili da raggiungere. Il software opzionale della termocamera per la modalità macro funziona con l’ottica 24° e consente di eseguire misurazioni di temperatura accurate di piccoli componenti con dimensioni inferiori a 100 micrometri.

Altre opzioni come il software di analisi, l’archiviazione in cloud e la connettività wi-fi agevolano ulteriormente il lavoro di ispezione. Infine, sebbene le termocamere producano un’immagine termica di facile comprensione, gli ispettori devono essere in grado di interpretare in modo completo e corretto i termogrammi. Diverse aziende investono in corsi di formazione sull’infrarosso in loco per i propri operatori termografici.